Ngành hậu cần chuỗi lạnh toàn cầu đóng một vai trò quan trọng trong việc bảo quản thực phẩm, dược phẩm và các hàng hóa nhạy cảm với nhiệt độ khác. Tuy nhiên, hậu cần container lạnh—thường được gọi là hoạt động “container lạnh”—có truyền thống gắn liền với mức tiêu thụ năng lượng cao và phát thải khí nhà kính do yêu cầu làm mát liên tục và hệ thống làm lạnh chạy bằng diesel. Khi nhận thức về môi trường ngày càng tăng và các quy định được thắt chặt, các nhà sản xuất và nhà cung cấp dịch vụ hậu cần đang chuyển sang cải tiến thiết kế sáng tạo để giảm thiểu lượng khí thải carbon trong khi vẫn duy trì tính toàn vẹn của sản phẩm.

Bài viết này tìm hiểu những tiến bộ về kỹ thuật, vật liệu và công nghệ hiện đại đang biến dịch vụ hậu cần container lạnh thành một hệ thống bền vững hơn, tiết kiệm năng lượng hơn như thế nào.

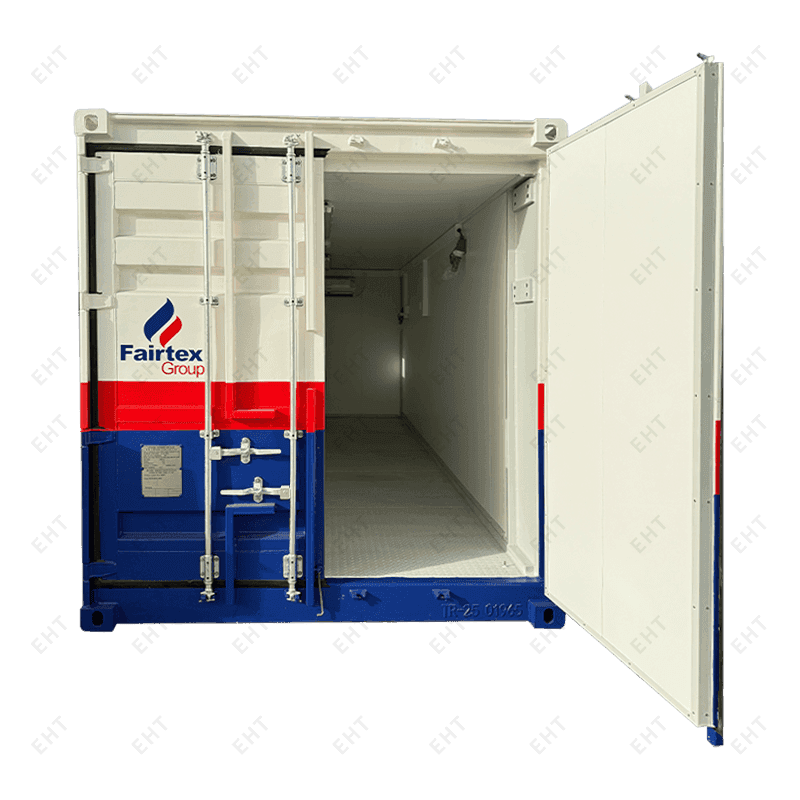

1. Vật liệu cách nhiệt tiên tiến Giảm truyền nhiệt

Một trong những cách trực tiếp nhất để cắt giảm tiêu thụ năng lượng trong container kho lạnh là thông qua cách nhiệt tốt hơn. Các thùng chứa truyền thống thường dựa vào bọt polyurethane hoặc polystyrene, có thể xuống cấp theo thời gian và mất hiệu quả. Thiết kế hiện đại sử dụng tấm cách nhiệt chân không (VIP) , bọt polyisocyanurate (PIR) hoặc vật liệu tổng hợp aerogel , mang lại khả năng chịu nhiệt vượt trội ở các lớp mỏng hơn.

Bằng cách giảm thiểu sự truyền nhiệt, hệ thống lạnh hoạt động ít thường xuyên hơn, dẫn đến nhu cầu điện năng thấp hơn. Khả năng cách nhiệt được cải thiện cũng giúp duy trì nhiệt độ bên trong đồng đều, giảm hư hỏng và kéo dài tuổi thọ của hàng hóa dễ hỏng trong quá trình vận chuyển.

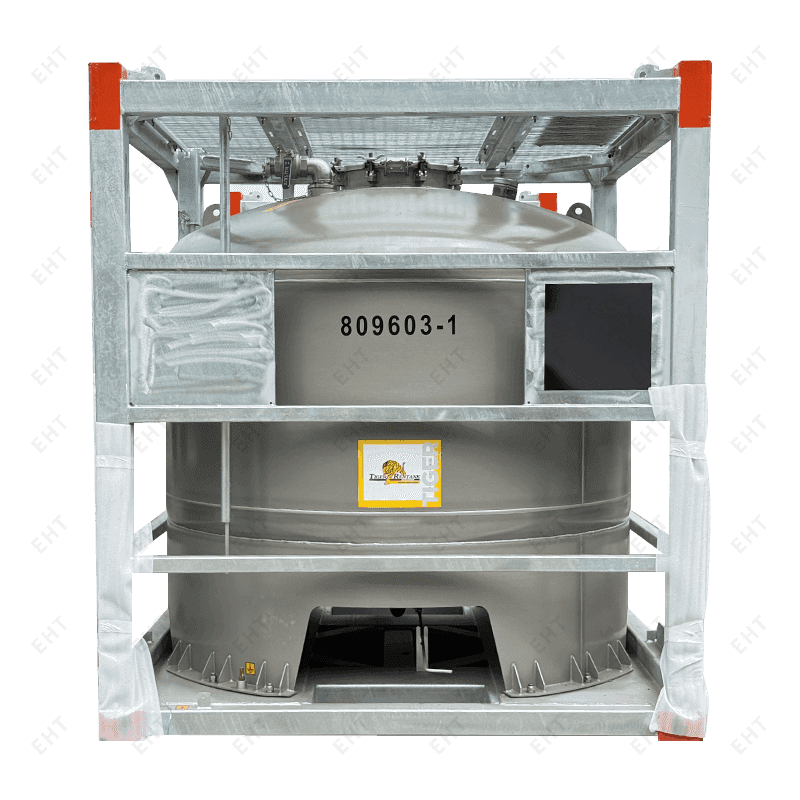

2. Bộ làm lạnh hiệu suất cao

Hiệu quả năng lượng trong hậu cần container lạnh phụ thuộc rất nhiều vào hiệu suất của bộ phận làm mát. Sử dụng hệ thống thế hệ mới máy nén tốc độ thay đổi , động cơ điều khiển biến tần và Quạt EC (chuyển mạch điện tử) nhằm tối ưu hóa việc sử dụng năng lượng dựa trên nhu cầu nhiệt độ thực tế thay vì chạy liên tục hết công suất.

Những máy nén thông minh này tự động điều chỉnh tốc độ theo nhu cầu tải, có thể giảm mức tiêu thụ năng lượng tới 30%. Ngoài ra, bộ trao đổi nhiệt vi kênh cải thiện khả năng truyền nhiệt và giảm yêu cầu nạp môi chất lạnh, góp phần tạo nên chu trình làm mát sạch hơn và hiệu quả hơn.

3. Sử dụng chất làm lạnh có GWP thấp

Chất làm lạnh trong lịch sử là tác nhân chính gây ra phát thải khí nhà kính trong chuỗi cung ứng lạnh. Các lựa chọn truyền thống như R404A hoặc R134a có tiềm năng làm nóng lên toàn cầu (GWP) cao. Các thiết kế container lạnh hiện đại đang chuyển sang các lựa chọn thay thế thân thiện với môi trường như R452A , R513A và CO₂ (R744) hệ thống.

Những chất làm lạnh này làm giảm đáng kể tác động môi trường do rò rỉ trong khi vẫn duy trì hiệu suất làm mát tương đương hoặc được cải thiện. Một số nhà sản xuất thậm chí còn thử nghiệm chất làm lạnh dựa trên hydrocarbon (như R290 propane) , có giá trị GWP cực thấp và phù hợp với các hệ thống kho lạnh mô-đun nhỏ hơn.

4. Tích hợp hệ thống năng lượng mặt trời và hybrid

Để giải quyết sự phụ thuộc nặng nề vào máy phát điện diesel, các nhà thiết kế đang giới thiệu container làm lạnh hỗ trợ năng lượng mặt trời và hệ thống điện hybrid . Các tấm pin mặt trời gắn trên mái container hoặc các công trình gần đó có thể bổ sung hoặc cung cấp năng lượng đầy đủ cho bộ phận làm mát vào ban ngày.

Trong các mô hình hybrid, hệ thống sẽ tự động chuyển đổi giữa năng lượng mặt trời, lưới điện hoặc pin tùy thuộc vào tình trạng sẵn có. Điều này giúp giảm mức sử dụng nhiên liệu, khí thải và chi phí vận hành đồng thời đảm bảo hiệu suất làm lạnh liên tục. Kết hợp với pin lưu trữ năng lượng , container lạnh chạy bằng năng lượng mặt trời đặc biệt hiệu quả ở những vùng sâu vùng xa hoặc cảng có cơ sở hạ tầng điện hạn chế.

5. Hệ thống giám sát và điều khiển thông minh

Số hóa đã mang lại sự thông minh cho lĩnh vực hậu cần container lạnh. Các hệ thống thông minh hiện nay liên tục theo dõi các thông số như nhiệt độ, độ ẩm và mức tiêu thụ năng lượng. sử dụng IoT (Internet vạn vật) cảm biến và phân tích dữ liệu theo thời gian thực, người vận hành có thể tối ưu hóa hiệu quả làm mát, phát hiện sớm rò rỉ và ngăn chặn tình trạng quá lạnh.

Nền tảng điều khiển dựa trên đám mây cho phép các nhà quản lý hậu cần điều chỉnh cài đặt từ xa, lên lịch chu kỳ rã đông và phân tích xu hướng hiệu suất. Cách tiếp cận dựa trên dữ liệu này giảm thiểu việc sử dụng năng lượng không cần thiết đồng thời đảm bảo rằng container hoạt động trong phạm vi nhiệt độ lý tưởng cho hàng hóa của nó.

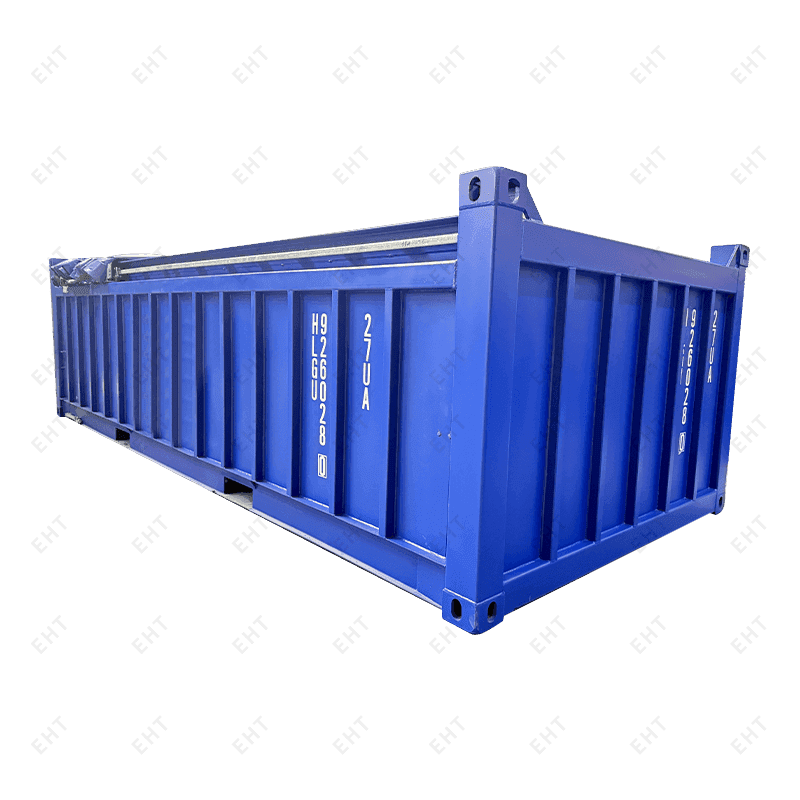

6. Vật liệu kết cấu nhẹ

Giảm tổng trọng lượng của container là một cách hiệu quả khác để cắt giảm lượng khí thải. Container lạnh hiện đại đang được xây dựng với hợp kim nhôm nhẹ , nhựa gia cố bằng sợi (FRP) và tấm bánh svàwich tổng hợp thay thế cho kết cấu thép truyền thống.

Những vật liệu này duy trì độ bền kết cấu đồng thời giảm trọng lượng vận chuyển, dẫn đến hiệu quả sử dụng nhiên liệu tốt hơn trong vận chuyển và vận tải đường bộ. Ngay cả việc giảm trọng lượng nhỏ cũng có thể có tác động đáng kể đến lượng khí thải carbon khi được nhân rộng trên các mạng lưới hậu cần lớn.

7. Cải tiến thiết kế khí động học

Sức cản không khí có thể ảnh hưởng đáng kể đến mức tiêu thụ năng lượng, đặc biệt đối với xe tải đông lạnh và container vận chuyển trên quãng đường dài. Các nhà thiết kế hiện đang tập trung vào tối ưu hóa khí động học , bao gồm các cạnh được sắp xếp hợp lý, các tấm bên ngoài mượt mà hơn và các vật đúc ở góc có lực kéo thấp.

Những cải tiến về thiết kế như vậy cải thiện luồng không khí xung quanh container, giảm lực cản và cải thiện hiệu quả vận chuyển tổng thể. Khi kết hợp với các vật liệu nhẹ, tối ưu hóa khí động học có thể giảm mức tiêu thụ nhiên liệu từ 5–10% trong quá trình vận chuyển đường bộ.

8. Hệ thống phục hồi năng lượng tái tạo

Một số hệ thống container lạnh tiên tiến hiện nay đã tích hợp công nghệ thu hồi năng lượng , trong đó nhiệt thải hoặc động năng do máy nén lạnh tạo ra được chuyển thành năng lượng hữu ích. Ví dụ, phanh tái tạo trong khung gầm container điện hoặc thu hồi năng lượng từ khí thải có thể giúp cung cấp năng lượng cho các hệ thống phụ trợ.

Những đổi mới này làm giảm nhu cầu nhiên liệu tổng thể, góp phần vận hành bền vững hơn trong chuỗi hậu cần.

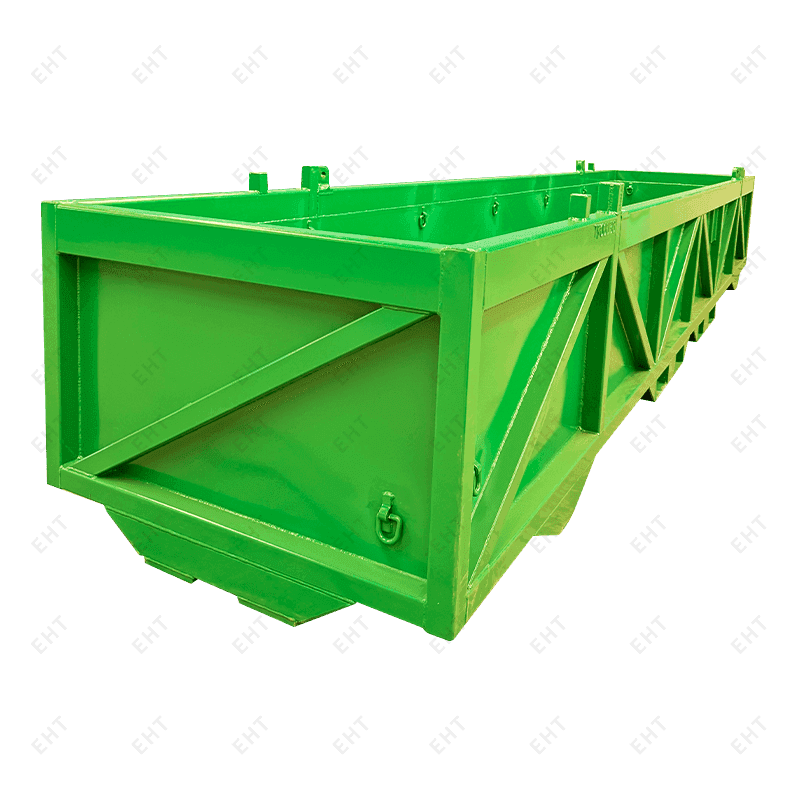

9. Các thành phần mô-đun và có thể nâng cấp

Lợi ích môi trường chính của thiết kế container lạnh hiện đại là tính mô-đun . Thay vì thay thế toàn bộ thiết bị, người vận hành có thể nâng cấp các bộ phận cụ thể như máy nén, quạt hoặc bộ điều khiển. Điều này giúp kéo dài tuổi thọ sử dụng của thùng chứa, giảm chất thải sản xuất và cho phép thích ứng dễ dàng hơn với chất làm lạnh hoặc công nghệ mới.

Thiết kế mô-đun cũng đơn giản hóa việc sửa chữa và bảo trì, giảm thời gian ngừng hoạt động và đảm bảo rằng thiết bị vẫn tiết kiệm năng lượng trong suốt vòng đời của nó.

10. Tái chế và tái sử dụng vật liệu khi hết vòng đời

Cuối cùng, tính bền vững trong lĩnh vực hậu cần container kho lạnh vượt ra ngoài phạm vi hoạt động. Các nhà sản xuất hiện đang nhấn mạnh vật liệu có thể tái chế và lớp phủ thân thiện với môi trường tạo điều kiện thuận lợi cho việc phục hồi khi hết thời hạn sử dụng của container. Khung thép, tấm nhôm và lớp cách nhiệt polymer có thể được tách ra và tái chế, giảm nhu cầu về nguyên liệu thô mới.

Phương pháp thiết kế tuần hoàn này giúp giảm thiểu chất thải chôn lấp và hỗ trợ chuỗi cung ứng bền vững hơn từ sản xuất đến xử lý.

Kết luận

Sự phát triển của thiết kế container lạnh phản ánh cam kết ngày càng tăng của ngành đối với tính bền vững. Thông qua vật liệu cách nhiệt tiên tiến, máy nén tiết kiệm năng lượng, chất làm lạnh có GWP thấp, tích hợp năng lượng tái tạo và hệ thống điều khiển thông minh, các thùng chứa lạnh hiện đại giúp giảm đáng kể tác động đến môi trường.

Bằng cách tập trung vào những cải tiến về thiết kế nhằm cân bằng giữa hiệu quả, độ bền và trách nhiệm với môi trường, hậu cần chuỗi lạnh đang hướng tới một tương lai xanh hơn—một tương lai mà việc vận chuyển được kiểm soát nhiệt độ không còn gây thiệt hại cho hành tinh nữa.